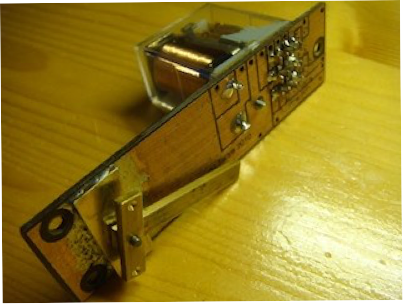

La fabrication de série a commencé ! Dans cette tâche j’ai l’aide précieuse de mon père qui m’a proposé de fabriquer toutes les petites pièces mécaniques des moteurs. À partir de mes plans il a mis au point une méthode de fabrication apte à fournir des pièces de qualité et ceci en un temps raisonnable. En effet il y a 52 moteurs à réaliser, il ne faut donc pas passer trop de temps sur chaque pièce si l’on veut aboutir !

Pour chaque type de pièce il a réalisé un outillage adapté. Cette page décrit les méthode de productions et les outils.