C00 — Une horloge de gare

mardi 14 septembre 2021

Michel, un ami travaillant à la SNCF, m'a demandé il y a quelques temps si je pouvais lui réaliser des horloges-mères pouvant piloter des horloges-filles que l'on trouvait dans les salles d'attentes ou les quais de gare. Il a eu l'opportunité de trouver de vieilles horloges Lepaute réformées et destinées à être ferraillées. J'ai répondu positivement à sa demande et suis en mesure aujourd'hui de lui fournir un circuit imprimé avec un montage réalisant le travail.

Le principe des horloges-mères est qu'une seule horloge dans la gare possède un mécanisme donnant l'heure.Toutes les horloges-filles sont pilotées par ce mécanisme de sorte qu'elles indiquent bien toutes la même heures. Les horloges filles possèdent un moteur qui tourne d'une fraction de tour à chaque impulsion reçue. C'est l'horloge-mère qui envoie les impulsions électriques.

Le principe des horloges-mères est qu'une seule horloge dans la gare possède un mécanisme donnant l'heure.Toutes les horloges-filles sont pilotées par ce mécanisme de sorte qu'elles indiquent bien toutes la même heures. Les horloges filles possèdent un moteur qui tourne d'une fraction de tour à chaque impulsion reçue. C'est l'horloge-mère qui envoie les impulsions électriques.

Présentation

Les horloges Lepaute

Il existe différents modèles d'horloges de gare. Je n'ai pas fait une étude systématique sur le sujet. On pourra se reporter au site suivant pour en savoir plus.

Certains amateurs ont aussi réalisé des montages comme celui-ci, et l'on trouve des horloges-mères en ventes sur différents sites.

Selon la marque et le modèle le fonctionnement de l'horloge-fille peut différer. Les horloges-filles Lepautes que je vais piloter ont un moteur constitué d'un aimant tournant sur un axe à l'intérieur d'un noyau de fer doux portant une bobine électrique. Au repos (en l'absence d'impulsion dans la bobine), l'aimant prend une position d'équilibre, les pôles Nord/Sud se place selon un axe du noyau. Il y a deux positions d'équilibre en inversant les pôles de l'aimant. Une brève impulsion sur la bobine polarise le noyau en lui attribuant des pôles nord et sud selon le sens du courant. Si les pôles de la bobine sont en face des pôles de même nom de l'aimant, celui-ci est repoussé et effectue un demi-tour. Une nouvelle impulsion 30 s plus tard, mais de polarité opposée, va répéter le processus. La forme mécanique du noyau en fer fait que l'aimant s'arrête toujours à un emplacement légèrement décalé par rapport aux pôle de la bobine de sorte que le sens de rotation de l'aimant n'est pas aléatoire mais bien toujours dans le même sens. À chaque demi-tour, de l'aimant un train d'engrenage divise la vitesse et fait tourner la grande aiguille d'une demi-graduation correspondant à 30 secondes.

C'est très facile de tester une telle horloge car une simple pile ronde de 1,5V suffit à alimenter la bobine. On place manuellement les deux fils sur la pile, puis on recommence en inversant les fils. L'horloge avance à chaque fois d'un coup de 30 s. On notera que la première impulsion peut n'avoir aucun effet, tout au plus faire frémir l'aiguille, dans le cas où la polarité n'est pas dans le bon sens. Dès la seconde impulsion, l'aiguille doit avancer.

Mon travail a donc consisté à concevoir et réaliser un circuit produisant des impulsions chaque trente seconde avec une polarité inverse à chaque fois.

Certains amateurs ont aussi réalisé des montages comme celui-ci, et l'on trouve des horloges-mères en ventes sur différents sites.

Selon la marque et le modèle le fonctionnement de l'horloge-fille peut différer. Les horloges-filles Lepautes que je vais piloter ont un moteur constitué d'un aimant tournant sur un axe à l'intérieur d'un noyau de fer doux portant une bobine électrique. Au repos (en l'absence d'impulsion dans la bobine), l'aimant prend une position d'équilibre, les pôles Nord/Sud se place selon un axe du noyau. Il y a deux positions d'équilibre en inversant les pôles de l'aimant. Une brève impulsion sur la bobine polarise le noyau en lui attribuant des pôles nord et sud selon le sens du courant. Si les pôles de la bobine sont en face des pôles de même nom de l'aimant, celui-ci est repoussé et effectue un demi-tour. Une nouvelle impulsion 30 s plus tard, mais de polarité opposée, va répéter le processus. La forme mécanique du noyau en fer fait que l'aimant s'arrête toujours à un emplacement légèrement décalé par rapport aux pôle de la bobine de sorte que le sens de rotation de l'aimant n'est pas aléatoire mais bien toujours dans le même sens. À chaque demi-tour, de l'aimant un train d'engrenage divise la vitesse et fait tourner la grande aiguille d'une demi-graduation correspondant à 30 secondes.

C'est très facile de tester une telle horloge car une simple pile ronde de 1,5V suffit à alimenter la bobine. On place manuellement les deux fils sur la pile, puis on recommence en inversant les fils. L'horloge avance à chaque fois d'un coup de 30 s. On notera que la première impulsion peut n'avoir aucun effet, tout au plus faire frémir l'aiguille, dans le cas où la polarité n'est pas dans le bon sens. Dès la seconde impulsion, l'aiguille doit avancer.

Mon travail a donc consisté à concevoir et réaliser un circuit produisant des impulsions chaque trente seconde avec une polarité inverse à chaque fois.

Principe du montage

Le moyen le plus simple et le plus précis de délivrer des impulsions est d'utiliser un microcontrôleur piloté par un quartz. Ayant à présent une certaine habitude à programmer des PICs, j'ai décidé d'utiliser un PIC 16F690 pour réaliser le cœur du montage. A priori il n'est pas nécessaire de disposer de beaucoup d'entrées/sorties et un PIC plus petit devrait convenir. Cependant en dehors de la commande de la bobine il faut aussi prévoir un processus de remise à l'heure. C'est cette dernière fonctionalité qui m'a demandé le plus de réflexion et de mise au point afin d'avoir un système ergonomique. Je vais développer ce point dans paragraphe spécifique.

En ce qui concerne la marche du moteur c'est particulièrement simple : le PIC est programmé pour délivrer des signaux sur deux ports de sortie. Ceux-ci commandent un pont en H afin de déliver un courant suffisant sur la bobine. Le pont en H retenu est un ZXBM5210 de conception moderne et consommant très peu au repos. Ce point est important car Michel souhaite alimenter l'horloge sur pile rechargeable (LI-ion, 3,7V). Il ne faut pas être obligé de recharger trop souvent la batterie ! Par ailleur ce pont en H présente la possibilité de contrôler le courant de sortie simplement par un pont diviseur de tension sur une de ses entrées. Ceci permet d'ajuster la tension de sortie à la valeur minimal mais suffisante pour actionner le moteur.

Toujours dans l'esprit d'économiser le courant de la pile j'ai utilisé un régulateur de tension à découpage pour alimenter le montage. Il prend en entrée les 3,7V de la batterie et délivre du 3,3V pour toute l'électronique.

En ce qui concerne la marche du moteur c'est particulièrement simple : le PIC est programmé pour délivrer des signaux sur deux ports de sortie. Ceux-ci commandent un pont en H afin de déliver un courant suffisant sur la bobine. Le pont en H retenu est un ZXBM5210 de conception moderne et consommant très peu au repos. Ce point est important car Michel souhaite alimenter l'horloge sur pile rechargeable (LI-ion, 3,7V). Il ne faut pas être obligé de recharger trop souvent la batterie ! Par ailleur ce pont en H présente la possibilité de contrôler le courant de sortie simplement par un pont diviseur de tension sur une de ses entrées. Ceci permet d'ajuster la tension de sortie à la valeur minimal mais suffisante pour actionner le moteur.

Toujours dans l'esprit d'économiser le courant de la pile j'ai utilisé un régulateur de tension à découpage pour alimenter le montage. Il prend en entrée les 3,7V de la batterie et délivre du 3,3V pour toute l'électronique.

La précision de l'horloge

Cette précision est entièrement conditionnée par la précision du quartz. J'ai cherché un modèle ayant de bonnes caractéristiques à ce sujet. J'ai retenu le quartz disponible ici pour ses caractéristiques de stabilité et précision. Sa fréquence est de 1,8432 MHz. On trouve des quartz plus précis à plus basse fréquence mais avec le PIC retenu, la fréquence trop basse aboutissait à l'impossibilité de gérer la routine d'interruption qui est le cœur du programme. La précision avec ce quartz doit être de l'ordre de ± 15 mn par an.

Cette fonction doit impérativement être intégrée au montage. En effet, la vitre des horloges Lepaute ne s'ouvrent pas pour donner accès aux aiguilles, même si ces dernièers peuvent être tournées à la main grâce à un mécanisme de friction. La mise à l'heure par un moyen électrique s'impose. L'idée est d'envoyer les impulsions à un rythme plus soutenu que celui de la marche normale. Ainsi une impulsion chaque seconde fera faire un tour complet à la grande aiguille en 2 mn. Il suffit donc que le programme propose deux vitesses de marche : vitesse normale donnant l'heure et vitesse accélérée pour la remise à l'heure. Il ne semble pas possible de pouvoir faire tourner plus vite les aiguilles, l'inertie mécanique s'y oppose.

Il est clair que la remise à l'heure peut prendre un temps certain. On ne peut pas faire reculer les aiguilles de part la conception du moteur. Donc, par exemple lors d'un changement d'horaire été-hiver, on sera amener à effectuer 11 tours de la grande aiguille pour faire reculer d'une heure. Cela va prendre 22 mn ! Dans le pire des cas c'est environ 24 mn d'attente ! J'ai donc décidé une interface homme-machine qui n'oblige pas à rester là à surveiller et encore moins avec le doigt appuyé sur un bouton !

J'ai équipé le montage d'un afficheur à led affichant quatre chiffres (afficheur à led 7 segments). Avec des boutons poussoirs, on peut incrémenter ou décrémenter séparément les minutes et les heures pour afficher la durée dont on souhaite décaler les aiguilles. Une fois cet affichage réalisé, un bouton de validation lance le processus de mise à l'heure. Les aiguilles se mettent alors à tourner rapidement pour venir mettre l'horloge à l'heure. À la suite de cela, l'horloge se remet en marche normale. Ce processus prend, comme on l'a vu, un temps non négligeable. La remise à l'heure ajoute automatiquement cette durée à celle choisie par l'utilisateur sur l'afficheur. Avec ce programme, l'utilsateur n'est pas obligé de rester à attendre que la mise à l'heure soit terminée. De plus l'afficheur qui consomme du courant est éteint dès la validation réalisée.

Il est clair que la remise à l'heure peut prendre un temps certain. On ne peut pas faire reculer les aiguilles de part la conception du moteur. Donc, par exemple lors d'un changement d'horaire été-hiver, on sera amener à effectuer 11 tours de la grande aiguille pour faire reculer d'une heure. Cela va prendre 22 mn ! Dans le pire des cas c'est environ 24 mn d'attente ! J'ai donc décidé une interface homme-machine qui n'oblige pas à rester là à surveiller et encore moins avec le doigt appuyé sur un bouton !

J'ai équipé le montage d'un afficheur à led affichant quatre chiffres (afficheur à led 7 segments). Avec des boutons poussoirs, on peut incrémenter ou décrémenter séparément les minutes et les heures pour afficher la durée dont on souhaite décaler les aiguilles. Une fois cet affichage réalisé, un bouton de validation lance le processus de mise à l'heure. Les aiguilles se mettent alors à tourner rapidement pour venir mettre l'horloge à l'heure. À la suite de cela, l'horloge se remet en marche normale. Ce processus prend, comme on l'a vu, un temps non négligeable. La remise à l'heure ajoute automatiquement cette durée à celle choisie par l'utilisateur sur l'afficheur. Avec ce programme, l'utilsateur n'est pas obligé de rester à attendre que la mise à l'heure soit terminée. De plus l'afficheur qui consomme du courant est éteint dès la validation réalisée.

La remise à l'heure

Réalisation de la carte

Le schéma du montage a été concu avec le logiciel ElCanari de mon ami Pierre. ElCanari permet de dessiner le schéma théorique du circuit puis de dessiner le circuit imprimé en plaçant manuellement les composant et en lançant ensuite le routeur automatique Free Routeur. ElCanari permet alors la production des fichiers Gerbers qu'il suffit d'envoyer à un prestataire comme celui-ci qui propose des tarifs intéressant pour les particuliers et l'enseignement. En moins de 15 jours avec le tarif postal le plus bas, on reçoit par La Poste les circuits gravés. Qualité professionnelle (double face, trous métallisés, sérigraphie…). Il reste ensuite à souder les composants sur la carte.

Économiser le courant

La conception théorique du montage est plutôt simple. C'est très facile avec un PIC de produire des impulsions à intervalle régulier en changeant la polarité. De fait, en peu de temps, j'ai réalisé un montage sur plaque d'essai qui faisait très bien tourner l'horloge.

Les difficultés sont ailleurs. La demande était de faire fonctionner l'horloge sur batterie rechargeable afin de n'avoir aucun fil à tirer depuis une prise de courant vers l'horloge. Les piles envisagées sont des 18650 Li-ion 3,7V comme celles-ci. Une alimentation sur pile demande une conception du circuit soigné afin d'économiser le courant. Pas question d'être obligé de recharger la batterie chaque semaine ! Le choix des composants doit être fait avec soin car on a vite fait de faire croître cette consommation. Tout compte car le montage est alimenté en permanence.

Dans cette consommation de courant il y a deux composantes qui s'ajoutent : la consommation du circuit électronique qui est permanente et la consommation des impulsions envoyées à la bobine de l'horloge pour la faire tourner. Sur ce dernier point on n'a guère de marge de manœuvre possible. Les impulsions doivent avoir une durée minimale pour être prise en compte par le moteur (plus de 0,25s environ) sous une tension de la moitié de la batterie (1,65V). Cela donne un courant d'un peu moins 90 mA la bobine faisant 20Ω environ. Il y a une impulsion chaque 30 seconde. La quantité de courant utilisée en 1 heure par les 120 impulsions est donc de 90x(0,25/3600)x120 = 0,75mAh.

L'utilisation de composants modernes permet d'arriver à une consommation du montage hors impulsion de 0,15mA. La conception du programme dans le PIC joue un rôle à ce sujet. Il faut désactiver tout ce qui n'est pas indispensable comme par exemple les pullup qui consomment en permanence. La bobine reçoit ses impulsion via un pont en H, circuit piloté par le PIC. On économise également en le mettant en standby l'essentiel du temps. Une économie importante d'énergie est apportée par l'utilisation du régulateur de tension. Au lieu d'utiliser un classique régulateur série pour alimenter le montage, nous avons utilisé un régulateur à découpage délivrant du 3,3V à partir du 3,7V d'une pile. Toute la partie logique est alimentée en 3,3V et le régulateur ne dissipe pas en chaleur la tension résiduelle de 0,4V = 3,7–3,3. Le pont en H possède de son côté un réglage simple permettant de décider de la tension de sortie qu'on peut facilement régler à 3,3/2 = 1,65V sans dissipation d'énergie inutile. Pas question bien sûr de faire clignoter une led en permanence car elle contribuerait à vider rapidement la pile. L'afficheur servant à la mise à l'heure est éteint pendant la marche normale.

En ajoutant les impulsions et la consommation fixe de l'électronique on trouve 0,75mAh + 0,15mAh = 0,90 mAh par heure. Les piles sont annoncées (de façon optimiste) 9900mAh ce qui aboutit à recharger toutes les 11000 h soit 458 jours environ. En principe compte tenu du fait que les batteries se déchargent toute seules en interne et ne peuvent sans doute pas délivrer totalement les 9900 mAh annoncés, on peut espérer que l’horloge fonctionne un an sans recharger.

Les difficultés sont ailleurs. La demande était de faire fonctionner l'horloge sur batterie rechargeable afin de n'avoir aucun fil à tirer depuis une prise de courant vers l'horloge. Les piles envisagées sont des 18650 Li-ion 3,7V comme celles-ci. Une alimentation sur pile demande une conception du circuit soigné afin d'économiser le courant. Pas question d'être obligé de recharger la batterie chaque semaine ! Le choix des composants doit être fait avec soin car on a vite fait de faire croître cette consommation. Tout compte car le montage est alimenté en permanence.

Dans cette consommation de courant il y a deux composantes qui s'ajoutent : la consommation du circuit électronique qui est permanente et la consommation des impulsions envoyées à la bobine de l'horloge pour la faire tourner. Sur ce dernier point on n'a guère de marge de manœuvre possible. Les impulsions doivent avoir une durée minimale pour être prise en compte par le moteur (plus de 0,25s environ) sous une tension de la moitié de la batterie (1,65V). Cela donne un courant d'un peu moins 90 mA la bobine faisant 20Ω environ. Il y a une impulsion chaque 30 seconde. La quantité de courant utilisée en 1 heure par les 120 impulsions est donc de 90x(0,25/3600)x120 = 0,75mAh.

L'utilisation de composants modernes permet d'arriver à une consommation du montage hors impulsion de 0,15mA. La conception du programme dans le PIC joue un rôle à ce sujet. Il faut désactiver tout ce qui n'est pas indispensable comme par exemple les pullup qui consomment en permanence. La bobine reçoit ses impulsion via un pont en H, circuit piloté par le PIC. On économise également en le mettant en standby l'essentiel du temps. Une économie importante d'énergie est apportée par l'utilisation du régulateur de tension. Au lieu d'utiliser un classique régulateur série pour alimenter le montage, nous avons utilisé un régulateur à découpage délivrant du 3,3V à partir du 3,7V d'une pile. Toute la partie logique est alimentée en 3,3V et le régulateur ne dissipe pas en chaleur la tension résiduelle de 0,4V = 3,7–3,3. Le pont en H possède de son côté un réglage simple permettant de décider de la tension de sortie qu'on peut facilement régler à 3,3/2 = 1,65V sans dissipation d'énergie inutile. Pas question bien sûr de faire clignoter une led en permanence car elle contribuerait à vider rapidement la pile. L'afficheur servant à la mise à l'heure est éteint pendant la marche normale.

En ajoutant les impulsions et la consommation fixe de l'électronique on trouve 0,75mAh + 0,15mAh = 0,90 mAh par heure. Les piles sont annoncées (de façon optimiste) 9900mAh ce qui aboutit à recharger toutes les 11000 h soit 458 jours environ. En principe compte tenu du fait que les batteries se déchargent toute seules en interne et ne peuvent sans doute pas délivrer totalement les 9900 mAh annoncés, on peut espérer que l’horloge fonctionne un an sans recharger.

Problèmes rencontrés

Le montage d'essai fonctionnait parfaitement. Seule l'alimentation à découpage n'avait pas été testée et remplacée par une alimentation de table. Aux premiers essais le composant minuscule réalisant la régulation du courant a claqué. La cause a été un peu difficile à déterminer. À chaque impulsion, la bobine de l’horloge renvoie un courant en sens inverse au moment de la coupure de l'impulsion. Il s’est avéré que ce courant était renvoyé vers le circuit de régulation en entraînant sa destruction rapide. Ce circuit est protégé contre les courts-circuits mais il ne faut tout de même pas envoyer sur sa sortie des impulsions négatives !

En modifiant le programme de contrôle du pont en H on résout le problème. Le pont en H possède 4 états de fonctionnement (voir le datasheet). Au lieu de couper l’impulsion en passant en Standby, on passe en mode Brake ce qui fait que le courant de rupture est absorbé par le circuit en H conçu pour cela. Cette modification a éliminé le problème. Une autre solution matérielle avait été envisagée en ajoutant des diodes mais elle conduit à refaire la carte ou à la modifier de façon peu satisfaisante. Aussi la solution logicielle est-elle de loin préférable.

En mode Brake, le pont en H consomme plus de courant qu’en mode Standby. Le mode Brake n’est appliqué que pendant un laps de temps assez court mais suffisant pour écouler le courant de rupture (moins de 1 s). Le reste du temps, c’est-à-dire pendant 29 s en marche normale, on est en mode Standby.

En modifiant le programme de contrôle du pont en H on résout le problème. Le pont en H possède 4 états de fonctionnement (voir le datasheet). Au lieu de couper l’impulsion en passant en Standby, on passe en mode Brake ce qui fait que le courant de rupture est absorbé par le circuit en H conçu pour cela. Cette modification a éliminé le problème. Une autre solution matérielle avait été envisagée en ajoutant des diodes mais elle conduit à refaire la carte ou à la modifier de façon peu satisfaisante. Aussi la solution logicielle est-elle de loin préférable.

En mode Brake, le pont en H consomme plus de courant qu’en mode Standby. Le mode Brake n’est appliqué que pendant un laps de temps assez court mais suffisant pour écouler le courant de rupture (moins de 1 s). Le reste du temps, c’est-à-dire pendant 29 s en marche normale, on est en mode Standby.

Le montage d'essai minimal faisant tourner l'horloge

Le montage d'essai avec le système de mise à l'heure

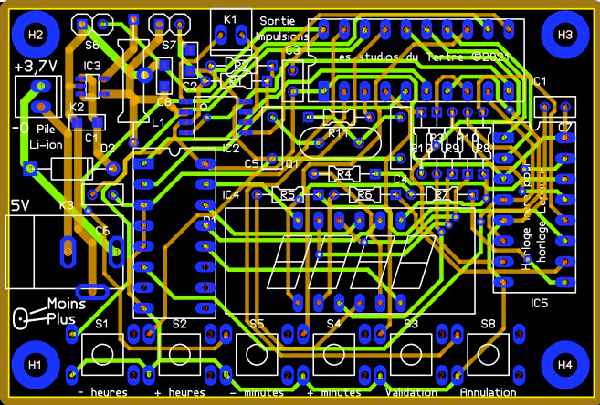

Le dessin du circuit imprimé produit avec ElCanari. À gauche un connecteur pour la pile et un autre pour une éventuelle alimentation 5V sur le secteur.

Les 5 plaques fabriquées par JLCPCB. Chaque plaque de 10 cm x 10 cm comporte 2 circuits identiques de pilotage d'horloge plus un circuit en longueur pour un autre usage dont je parlerai peut-être un jour.

Les 3 cricuits sont séparés à la scie circulaire avec une lame en acier dur capable d'ataquer le circuit imprimé sans s'user trop vite. Au final je dispose de 10 circuits pour piloter des horloges. Mon ami est intéressé au moins par 4 circuits et il en faudra un pour moi-même car Michel m'a promis une horloge !

Au niveau du jack permetant la connexion d'un adaptateur 5V, une petite erreur s'était glissée. Le jack est sencé couper le courant de la pile lorsqu'il est utilisé. Les deux fils de masse assurant cette fonction étaient inversés au niveau du composant de la bibliothèque ElCanari. La carte ne fonctionnait pas avec l'adaptateur secteur. Le composant virtuel a été corrigé mais les circuits étant gravés devaient être modifiés. C'est chose faite avec une petite opération consistant à couper deux pistes et souder un petit fil. Cette chrirurgie est pratiquement invisible car le fil est sous la diode d'entrée.

Ce bug ne concerne pas l'alimentation sur pile mais j'ai préféré faire la réparation sur toutes les cartes car on ne sais jamais.

Ce bug ne concerne pas l'alimentation sur pile mais j'ai préféré faire la réparation sur toutes les cartes car on ne sais jamais.

Le circuit lorsqu'il n'est pas en mode de mise à l'heure est éteint pour économiser la pile (Ici c'est l'adaptateur secteur qui est utilisé)

Le circuit en mode mise à l'heure. Si l'on valide avec le bouton vert, l'horloge va passer en mode rapide et avancer ses aiguilles de 1 h 04 mn + 2 mn. Les 2 mn sont le temps pour faire avancer les aiguilles de 1 h 04 mn en mode mise à l'heure (en fait 2 fois (60+4) secondes). En haut le connecteur avec le fil torsadé rouge et noir vers l'horloge pour envoyer les impulsions.

Conclusion

Au départ j'ai accepté de m'attaquer à ce problème parce que je le trouvais intéressant et en rapport avec les trains. On apprend toujours beaucoup de choses en réalisant un projet de carte électronique. J'ai découvert ici l'utilisation et les performances des régulateurs à découpage ainsi que l'usage d'un ponts en H plus moderne que le L293D que j'avais déjà utilisé. Les contraintes de consommation de courant m'ont également appris beaucoup de choses sur la programmation des PICs.

Au final, outre les connaissances apportées par ce travail, je suis heureux bien sûr de bientôt avoir une horloge LEPAUTE que Michel va m'apporter. Elle va trouver sa place dans la pièce du train en remplacement d'une horloge en plastique bas de gamme n'évoquant que de loin les horloges réelles, même si je lui avais refait le cadran pour lui donner un petit air SNCF !

Au final, outre les connaissances apportées par ce travail, je suis heureux bien sûr de bientôt avoir une horloge LEPAUTE que Michel va m'apporter. Elle va trouver sa place dans la pièce du train en remplacement d'une horloge en plastique bas de gamme n'évoquant que de loin les horloges réelles, même si je lui avais refait le cadran pour lui donner un petit air SNCF !

En tout j'ai monté 6 cartes. Quatre pour Michel, une éventuellement pour un collègue à lui et, bien sûr, une pour moi. Il me reste quatre cartes non montées dont l'une servira peut-être à Pierre si un jour il trouve une horloge…