Le travail sur l’éolienne puis le passage à niveau m’ont fait découvrir les possibilités offertes par les moteurs pas-à-pas. Leur principal avantage, le plus souvent mis en avant, est la possibilité de contrôler précisément la position angulaire du moteur. Dans le cadre du modélisme ferroviaire j’y vois aussi d’autres caractéristiques intéressantes qui ouvrent aux modélistes de nouvelles perspectives :

— on peut contrôler la vitesse de façon précise et simple par le programme de commande, y compris obtenir des vitesses lentes sans obligation d’utiliser des engrenages ;

— on trouve de tels moteurs dans des tailles vraiment très petites (ø 6 mm x 6 mm) ;

— les prix sont très bas (fabrication chinoise).

Compte tenu des tailles disponibles, il devient envisageable de motoriser des éléments de décor ferroviaire. L’expérience de l’éolienne m’a donné l’idée que la grue à combustible qui va figurer dans mon futur dépôt pourrait être animée avec ces techniques. Je ne suis pas prêt à installer le dépôt car j’ai encore beaucoup de réalisations à faire du côté de Clérieux. Cependant ce projet de grue est très complexe et c’est donc bien d’avoir une réflexion dessus très longtemps avant sa mise en place finale. Il faut du temps pour laisser mûrir un projet aussi complexe que celui-là. La fabrication ne sera pas forcément très lourde mais une réflexion préalable importante est nécessaire pour ne pas s’engager dans une impasse et aboutir à un échec. Cet article sera certainement suivi de plusieurs autres car il y aura peut-être des revirements lors de l’étude.

Position du problème

La grue que j’envisage de motoriser est une grue Bondy montée sur un châssis à bogies. Elles sera située sur une voie longeant le parc à combustible du dépôt. Je me suis déjà procuré le kit en laiton de LMJ il y a quelques mois. Je n’ai pas encore assemblé ce kit, ce qui est une bonne chose par rapport à ce projet qui va sans doute entraîner de petites modifications sur certaines pièces. Par contre je peux bien sûr effectuer des mesures précise d’encombrement pour vérifier la place disponible pour loger les moteurs et l’électronique. Un travail similaire a été réalisé par un amateur qui a motorisé le modèle de grue Cocquerill Jouef. L’auteur a pu utiliser des moteurs classiques à aimants permanent avec réducteur de vitesse à engrenages, le tout piloté en DCC. Cette solution ne convient absolument pas à ma situation. Le modèle de grue Cocquerill est bien plus gros que la grue à combustible de type Bondy reproduite par LMJ. Il en résulte qu’il est impossible de placer des moteurs classiques et leur réducteur à engrenages dans la cabine, même si on en trouve de relativement miniaturisés. Par ailleurs mon réseau n’est pas en commande DCC.

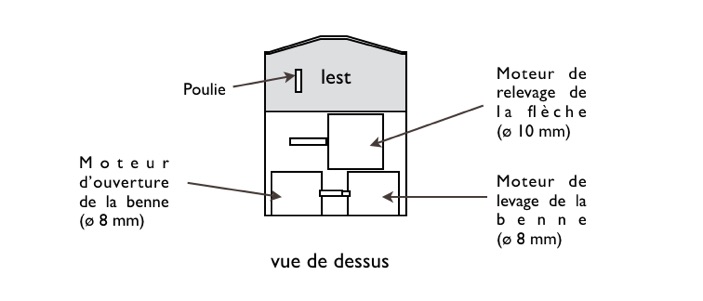

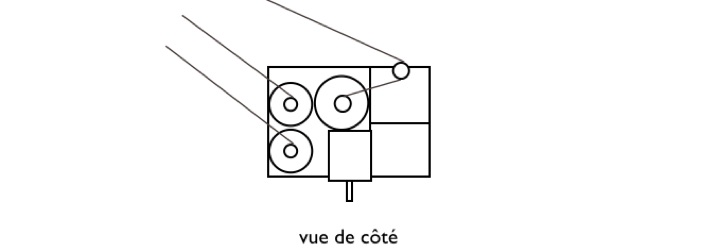

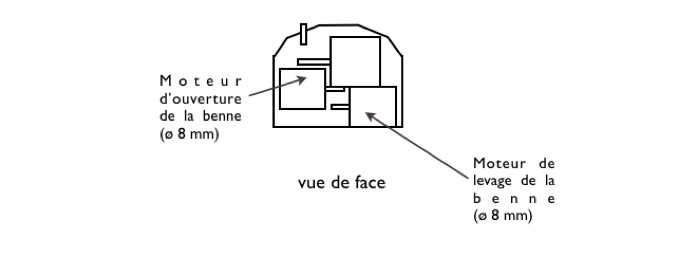

Une étude rapide de la place dans la grue Bondy montre qu’on en dispose de vraiment très peu ! Dans un premier temps je mêne mon analyse en visant très haut, quitte à rabattre ensuite de mes prétentions. Je cherche à motoriser tous les mouvements. Ils sont au nombre de 5 :

— roulement de la grue sur les rails ;

— rotation de la cabine portant la flèche ;

— inclinaison de la flèche ;

— montée et descente de la benne ;

— ouverture et fermeture de la benne.

A priori il faut 5 moteurs séparés pour réaliser ces mouvements. J’ai assez vite écarté l’idée de réduire le nombre de moteurs ce qui conduirait à la notion d’embrayages pas plus simples à placer, ni à fabriquer, ni à commander.

L’intérêt des moteurs pas-à-pas est que je peux a priori m’affranchir de réducteurs à engrenages pour diminuer la vitesse et obtenir la bonne vitesse par le programme de la carte de pilotage. Elle devient un paramètre du programme facile à changer. Cependant il faut trouver où loger cette électronique. Deux grandes idées ont été étudiées.

Électronique à poste fixe

Dans cette solution on a toute la place que l’on veut pour la carte de commande. L’inconvénient est qu’il faut relier par des fils les moteurs à la carte. Or un moteur pas-à-pas bipolaire demande 4 fils de commande, ce qui entraîne 20 fils pour les 5 moteurs. Difficile de les faire passer inaperçu même avec des fils fins. De plus la grue est censée rouler sur sa voie. Difficile avec 20 fils qui traînent !

Électronique embarquée

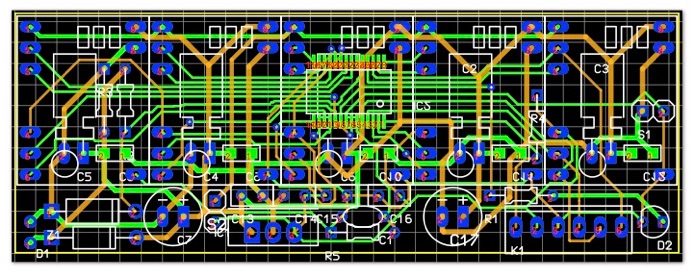

Là c’est le problème de la place qui se pose. Avec les technologies que je maîtrise, la carte de commande de 5 moteurs occupe 80 mm x 30 mm et en utilisant un certain nombre de composants cms. Il n’y a aucun emplacement sur la grue capable de la recevoir. Le dessous du châssis est nervuré et presque entièrement occupé par les bogies. La cabine est bien trop petite.

Alors ma conclusion est qu’il faut placer cette carte dans un wagon attelé en permanence à la grue. Cela est crédible de prévoir un wagon tombereau plein de charbon et attelé à la grue. On trouve des photos de trains miniatures mais aussi de grues Bondy réelles dans cette situation.

Je vais poursuivre mon analyse avec les hypothèses suivantes :

— un wagon tombereau est attelé à la grue. Il renferme une carte électronique pilotant les 5 moteurs et recevant les ordre par les rails ;

— le wagon est motorisé ! Il renferme un moteur capable de le faire avancer sur les rails et de pousser ou tirer la grue ;

— la grue ne va se mouvoir que sur une seule voie longeant le parc à combustible alimentée de manière spéciale. Elle n’ira pas ailleurs sur le réseau.

Une charge de charbon va bien sûr masquer la carte et le moteur. Le schéma suivant m’a permis de valider l’idée avant de faire des essais de réalisation matérielle :