Voici longtemps que je n’ai pas donné de nouvelles du pont tournant. On pourra se référer aux articles sur ce sujet pour lire ce qui a déjà été réalisé (une rubrique spéciale C10 est dans l’index). Le projet était en attente afin de le laisser mûrir. J’étais en effet à une étape importante dans la réalisation puisque les essais sur la partie l’électronique étaient concluants il me restait à me lancer dans la fabrication. Cette dernière passait par la gravure d’un circuit imprimé de grande taille (21 cm sur 21 cm environ. La gravure d’un tel circuit chez EuroCircuit me serait revenu à environ 150 €. Inutile de dire que l’on n’a pas envie de se tromper et d’être obligé de refaire la gravure pour une erreur bête dont on n’est jamais à l’abris vu la complexité. C’était donc prudent de patienter et laisser reposer les idées. Les événement m’ont conforté dans cette stratégie. En effet il y a quelques mois nous avons découvert un autre prestataire pour la gravure des circuits imprimés et dont les offres s’avèrent très intéressantes, surtout si l’on a besoin de plusieurs exemplaires de la même carte. Il s’agit de Electro Dragon qui propose des gravures à des prix très compétitifs pour peu que l’on choisisse les paramètres standard de l’entreprise : 10 exemplaires du même circuit (ou multiple de 10) et taille de 10 x 10 cm en double face avec sérigraphie, finition professionnelle, testé,…Après essai du service par mes amis, je me suis rendu à l’évidence qu’une économie significative étaient réalisable à condition que je révise la conception de ma carte. Pour cela il fallait voir si c’était réalisable de remplacer ma carte unique par plusieurs cartes de 10 sur 10 cm.

Nouvelle cartes de circuit imprimé

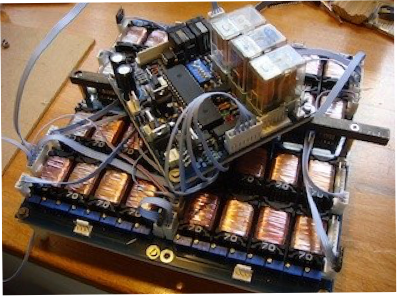

Une analyse de ma première carte montre clairement que l’on répète plusieurs fois le même motif de circuit. Le plus gros de la surface est occupé par une matrice de 4 sur 8 relais servant à sélectionner la voie. Une simulation rapide de l’encombrement avec le logiciel Canari de Pierre m’a permis de voir que je pouvais faire tenir 8 relais sur une carte de 10 x 10, avec les quelques composants qui vont avec. J’ai repensé mes schémas de manière à utiliser 4 cartes identiques de cette sorte.

Une autre carte unique était aussi nécessaire pour placer toutes les alimentations, l’électronique de commande, les relais auxiliaires, le circuit analogique à base d’AOP, etc.

Ainsi avec deux sortes de cartes je couvrais tous les besoins avec un coût inférieur à 40 €. En fait cette solution ne présente presque que des avantages. En effet j’ai été amené à revoir mon schéma général à le rendre plus homogène. J’avais introduit au départ des exceptions pour gérer les positions vides du pont (position sans voie). L’obligation d’avoir quatre cartes identique m’a contraint à revoir cet aspect et à aboutir à une solution plus élégante. Par ailleurs la modularité et la séparation en plusieurs cartes facilite la maintenance. Si pour une raison ou une autre une carte est à remplacer, j’ai des pièces de rechange. Electro Dragon m’a envoyé en réalité 12 exemplaires de chaque carte car ils en réalisent toujours un peu plus et n’envoient que celles qui sont bonnes. Dix exemplaires sont garantis mais on peut en recevoir plus sans supplément de prix. Le seul point négatif est bien sûr qu’il m’a fallu prévoir des connecteurs supplémentaires pour relier les différentes cartes. Au niveau du coût c’est assez négligeable. C’est de toute façon le prix à payer pour plus de modularité.

Comme pour toutes mes réalisations sur le réseau, je tiens à jour une documentation sous forme de fichiers. Pour le pont tournant le document technique sur tous les aspects fait presque 120 pages ! Le fichier du pont est disponible en pdf si un amateur intéressé m’en fait la demande.