C04 — Le TCO est refait

samedi 18 mars 2023

Depuis l'article précédent j'ai eu quelques misères ! Après avoir terminé le câblage, je me rends compte que l'aspect final de l'affichage n'est pas pleinement satisfaisant. Sur les rubans électroluminescents il y a souvent une petite tache noire au niveau de l'électrode amenant la tension. J'avais assez vite noté ce problème causé par l'introduction du fil de laiton applati entre le plastique et le dépôt d'aluminium du ruban mais au départ j'ai jugé ce défaut mineur car tous les rubans n'étaient pas affectés et la tache était de dimension réduite, presque invisible. Malheureusement au bout d'un laps de temps assez bref, la situation se détériore. La contrainte imposée par le fil de laiton augmente la taille de la tache. On en voit aussi apparaître de nouvelles sur des rubans qui jusque là étaient parfaits.

Par ailleurs j'ai aussi découvert tardivement un problème de luminosité sur une moitié de certains rubans. Un ruban en forme de trapèze et de faible longueur présente une moitiés moins éclairée. Le problème n'existe pas pour une forme rectangulaire ou en parallèlogramme dont les deux moitiés ont même surface.

Au final je n'étais pas du tout satisfait de mon travail. Une seule solution : le refaire !

J'ai vite compris qu'il fallait repartir d'assez loin et reconstruire toute la plaque avec les rubans. J'ai du refaire le support en plexiglace et l'installation des rubans avec leurs contacts, Il faudra aussi refaire le câblage commencé. Seul le cadre en aluminium est bien sûr conservé ainsi que la plaque de dos avec toute l'électronique. Je présente dans cette page la nouvelle mouture avec les solutions mises en œuvre pour résoudre les problèmes.

Par ailleurs j'ai aussi découvert tardivement un problème de luminosité sur une moitié de certains rubans. Un ruban en forme de trapèze et de faible longueur présente une moitiés moins éclairée. Le problème n'existe pas pour une forme rectangulaire ou en parallèlogramme dont les deux moitiés ont même surface.

Au final je n'étais pas du tout satisfait de mon travail. Une seule solution : le refaire !

J'ai vite compris qu'il fallait repartir d'assez loin et reconstruire toute la plaque avec les rubans. J'ai du refaire le support en plexiglace et l'installation des rubans avec leurs contacts, Il faudra aussi refaire le câblage commencé. Seul le cadre en aluminium est bien sûr conservé ainsi que la plaque de dos avec toute l'électronique. Je présente dans cette page la nouvelle mouture avec les solutions mises en œuvre pour résoudre les problèmes.

Un morceau de ruban vu de dos alimenté par des fils glissés entre plastique et électrode.

On constate du côté lumineux deux taches noires désagréables qui correspondent aux fils d'alimentation.

Aux grands maux les grands remèdes ! Tout a été dessoudé. Il faut parfois savoir prendre des décisions fortes car ensuite on regrette toujours.

Nouveau essais de contacts avec une lame élastique venant appuyer par derrière sur une partie du ruban qui a été dénudé. C'était la première idée déjà exprimée dans cette page et qui n'avait pas été retenue car elle semblait longue et difficile à mettre en œuvre.

Essai avec deux fils élastiques dépassant à peine du plexiglace.

Le résultat est probant, il n'y a pas de tache. La difficulté reste de peler le ruban pour enlever le plastique, et uniquement le plastique, à l'endroit du contact avec le fil.

Des essais avec un emporte-pièce ont été réalisés. La méthode n'est pas assez fiable. Dans trop de cas, on détruit le ruban en allant trop loin et en entament la couche d'aluminium.

Finalement après de nombreux essais variés, je réalise un outils permettant la découpe du plastique (et uniquement du plastique) sans entamer trop profondément le ruban. L'outil est constitué de deux lames de rasoir vissées de part et d'autre d'une plaque métallique servant de poignée. L'épaisseur de la plaque détermine l'écartement entre les deux incisions que vont pratiquer les lames dans le ruban. Les lames sont régler avec une grande précision pour dépasqser juste de la profondeur à obtenir pour l'incision. Ce réglage très délicat est réalisé en utilisant un morceau de plastique venant du ruban et juste de l'épaisseur requise. Il sert de butée lors du blocage des lames par les deux vis.

Sous la loupe binoculaire (grossissement x20) on réalise l'incision verticale au scalpel et l'on sépare délicatement le plastique de l'électrode d'aluminium.

On arrive ainsi à peler des zones rectangulaires aptes à établir un contact pour alimenter le ruban. Ici une zone est prête et l'autre est en cours avec 3 côtés découpés. Les deux incisions parallèles et perpandiculaires au ruban ont été réalisées en une fois avec l'outil calibré.

Les contacts ont été réalisés en série avec divers matériaux. Les lames élastiques sont en bronze phosphoreux découpé dans une feuille de 0,1 mm d'épaisseur. Deux cosses Ø 2 mm sont utilisées pour chaque contact. L'une sert de support à la lame une fois cette dernière soudée dessus ; l'autre sert à souder le fil de connexion.

Chaque contact est obtenu par soudure de la lame de bronze sur une cosse racourcie. À l'autre extrémité de la lame est soudé un morceau de fil de laiton de 0,8 mm d'une longueur à peine plus grande que l'épaisseur du plexiglace.

Chaque contact ainsi réalisé est vissé avec une vis Ø 2 mm dans un trou du plexiglace. Une cosse pliée est vissée en même temps pour souder par la suite le fil d'alimentation.

Ruban avec à droite les deux incisions, prêt à être pelé sous la loupe.

Ruban prêt à être posé.

Le trou pour le contact est réalisé en premier. Le second trou pour la vis de fixation doit être réalisé avec grande précision. Comme la fabrication de contact tolère de petites variations de longueur sur ceux-ci, le trou de fixation est réalisé sur mesure. Le fil de laiton est enfilé dans le trou du plexiglace et l'on trace à la pointe l'emplacement précis du trou de la vis en utilisant comme mesure la lame qui y sera fixée. La précision s'impose afin que la lame ne soit pas bloquée dans son débattement et fasse bien ressort sur le ruban afin d'établir le contact.

On perce avec un forêt de 1,6 mm aprsè avoir pointé l'emplacement avec précision.

On peut ensuite tarauder le plastique avec un jeu de tarauds M2. Je n'ai utilisé que les 2 premiers taruds d'ébauche car dans le plastique le troisième de finition risquait plus d'abîmer le filetage que de le parfaire. Ici pas de tourne à gauche, l'effort est assez réduit je préfère un mandrin à main. Dans l'opération, en n'étant pas assez attentif j'ai malgré tout brisé un taraud.

Ce travail est relativement long et il faut prendre son temps. J'ai ainsi réalisé environ 150 trou taraudés

J'ai particulièrement soigné le traçage sur le plexiglace, traçage qui indique la position des morceaux de ruban. J'ai été plus précis que lors de la première fabrication. Tant qu'à tout refaire j'ai essayé de tout faire mieux.

Pour certaine mesures répétitives, j'ai confectionné un gabarit de traçage évitant les imprécisions de lecture sur un réglet.

Je réalise en cours de travail de nombreux essais afin de vérifier qu'il n'y a aucun problème.

Il y a en tout 71 morceaux de ruban, certains étant relativement petits.

Des outils spécifiques ont été fabriqués. Ici deux fausses équerres de 33,7° correspondant à l'angle des voies obliques sur le TCO (tangente de 2/3).

La panoplie des petits outils qui m'ont été utiles à la fabrication. La mini perceuse Proxxon est très commode pour réaliser tous les trous dans le plexiglace. Je les ai réalisés la perceuse tenue à la main car la plaque est trop grande pour aller sous la mini perceuse sensitive de l'atelier.

La technique pour dénuder le ruban au bon endroit : on découpe un gabarit en papier de la taille du ruban. Ce gabarit est placé sur le TCO et l'on perce avec une pointe l'emplacement des trous de passage des contacts. On reporte ensuite au dos du ruban les deux emplacement avec précision en gratant à travers les trous de papier afin de faire une petite marque dans le plastique.

Ici en cours de travail sur la pose des contacts. Les rubans de la première ligne de voies ont été posés afin de mettre la technique à l'épreuve.

La première ligne de voie a été prudemment réalisée, contacts et ruban conjointement un par un, afin de m'assurer que tout se passait bien. Ensuite, les contacts ont été posés avant les rubans afin de faire le travail en série puis de peler ces rubans sur mesure avec précision.

La découpe et pose des rubans progresse.

Et voilà une étape franchie. Tous les rubans sont en place avec leur contacts. Je suis content d'avoir décidé de tout refaire car le résultat est bien supérieur à celui de la première tentative. J'ai mieux ajuster les découpes. Tous les problèmes sont à présent derrière.

Les rubans sont constitués de deux moitiés ayant chacune une électrode. Le courant est le même pour ces deux moitiés qui sont en série.

L'éclairement est indépendant de la longueur du ruban. L'impédance du ruban est essentiellement capacitive. La valeur de cette capacité est diretement proportionnelle à la longueur de ruban de sorte que le courant consommé est lui aussi proportionnel à cette longueur. La luminosité étant proportionnelle au courant, la luminosité par unité de surface est constante et indépendante de la longueur.

Ceci étant, pour un ruban en trapèze et de faible longueur, la différence de surface entre les deux moitiés n'est pas négligeable. La moitié la plus grande s'illumine moins du fait qu'elle dispose du même courant que la petite.Sa densité de courant surfacique est plus faible. Sur des rubans de plus de 4 cm la différence n'est pas perceptible mais certains rubans sont nettement plus courts et là, c'est très visible.

Pour régler le problème, j'ai, partout où c'était possible, remplacé les trapèses par des parallèlogrammes. C'est ce qu'on peut voir pour les petites bretelles obliques qui relient deux voies principales. Pour les quelques cas restants j'ai procédé par superposition. Le ruban d'origine en trapèze passe sous son voisin et peut du coup affecter une forme de parallèlogramme sans que cela ne se voit.

L'éclairement est indépendant de la longueur du ruban. L'impédance du ruban est essentiellement capacitive. La valeur de cette capacité est diretement proportionnelle à la longueur de ruban de sorte que le courant consommé est lui aussi proportionnel à cette longueur. La luminosité étant proportionnelle au courant, la luminosité par unité de surface est constante et indépendante de la longueur.

Ceci étant, pour un ruban en trapèze et de faible longueur, la différence de surface entre les deux moitiés n'est pas négligeable. La moitié la plus grande s'illumine moins du fait qu'elle dispose du même courant que la petite.Sa densité de courant surfacique est plus faible. Sur des rubans de plus de 4 cm la différence n'est pas perceptible mais certains rubans sont nettement plus courts et là, c'est très visible.

Pour régler le problème, j'ai, partout où c'était possible, remplacé les trapèses par des parallèlogrammes. C'est ce qu'on peut voir pour les petites bretelles obliques qui relient deux voies principales. Pour les quelques cas restants j'ai procédé par superposition. Le ruban d'origine en trapèze passe sous son voisin et peut du coup affecter une forme de parallèlogramme sans que cela ne se voit.

Le problème des rubans dont une moitié est moins lumineuse.

Finition de la face visible du TCO

Comme pour la première réalisation, je recouvre de papier à dessin de couleur les zones en dehors des voies.

Cette fois-ci, pour faire plus précisément ces découpes j'ai réalisé un dessin sur calque en traçant directement au crayon par dessus le TCO.

Cette fois-ci, pour faire plus précisément ces découpes j'ai réalisé un dessin sur calque en traçant directement au crayon par dessus le TCO.

Ce calque me permet ensuite de reporter sur le papier à dessin les formes à découper. Pour cela je place le calque sur le papier et réalise des marquages au scalpel aux différents angles définissant le tracé, en incisant le calque en ces points. Ces petites coupures me servent ensuite de repère pour découper au scalpel les contours de chaque pièce. Ici le TCO en cours de recouvrement par du papier à dessin bleu.

Tout est découpé et collé. Les emplacements des leds ont été découpés à l'emporte-pièce. La partie visible des rubans est réduite à la zone lumineuse. Dans la première version le papier recouvrait partiellement le bord des rubans pour masquer des imperfections. À présent on profite pleinement des 6 mm de largeur éclairée de chaque ruban.

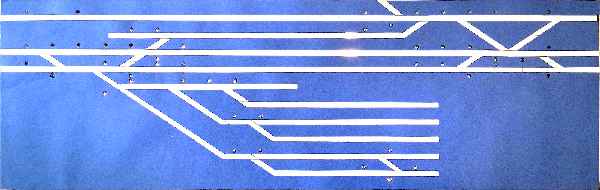

Vue de la surface du TCO recouverte du papier.

Le panneau du TCO terminé avec les marquages des voies et des indicatiuons de dételeurs et des zones d'isolement. Me voici revenu dans le même état qu'à la fin de cet article mais avec la satisfaction d'un résultat plus réussi. Pour s'en convaincre il faut comparer les photos ! Je vais à présent tenter de faire mieux aussi pour le câblage.